නිෂ්පාදන

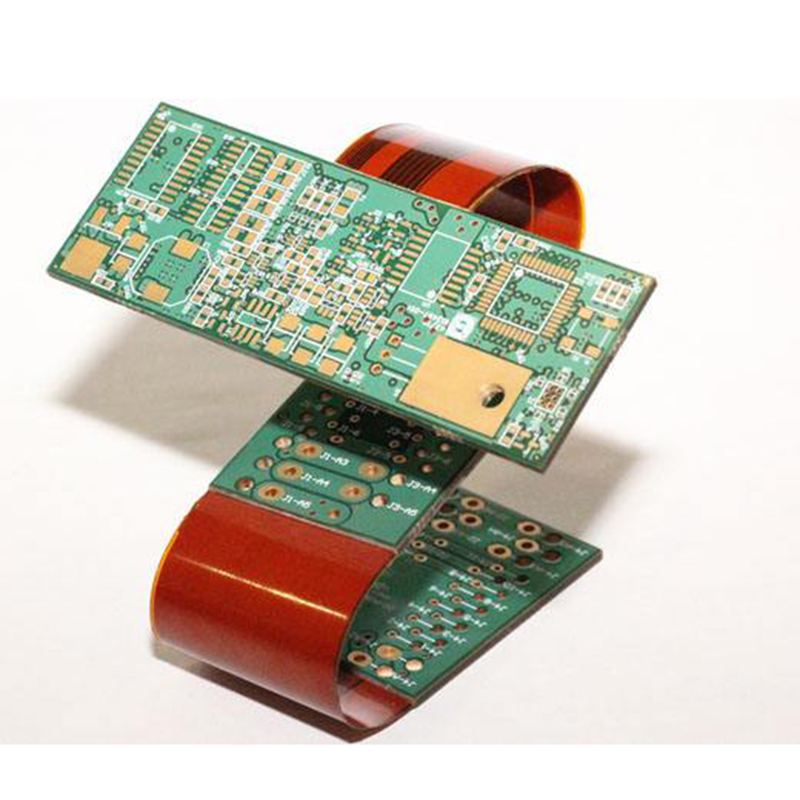

Flex+rigid PCB එකලස් කිරීමේ නිෂ්පාදකයා

මෘදු කොටස දෘඩ කොටස සමඟ පරිපූර්ණ ලෙස ඒකාබද්ධ කළ හැකි බව සහතික කිරීම සඳහා පරිපථ රටාව සාධාරණ ලෙස සැලසුම් කරන්න.දෘඩ කොටස සාදන්න: පළමුව සාමාන්යයෙන් FR-4 ද්රව්ය වැනි සාම්ප්රදායික දෘඩ පුවරු භාවිතා කරන සහ සම්ප්රදායික PCB නිෂ්පාදන ක්රියාවලිය හරහා සම්පුර්ණ කරන දෘඩ පරිපථ කොටස සාදන්න.ඇඳීම් නිර්මාණය, සැහැල්ලු ඇඳීම් තහඩුව, කැටයම් කිරීම, තඹ ආලේපනය සහ අනෙකුත් පියවර ඇතුළුව.මෘදු කොටස සෑදීම: නම්යශීලී පරිපථයේ උපස්ථර ද්රව්ය ලෙස පොලිමයිඩ් පටල වැනි නම්යශීලී ද්රව්ය භාවිතා කරන්න, සහ පරිපථ රටාව නම්යශීලී පුවරුවට මාරු කිරීමට ෆොටෝලිතෝග්රැෆි තාක්ෂණය භාවිතා කරන්න.එවිට නම්යශීලී පරිපථයේ විද්යුත් සන්නායකතාව වැඩි දියුණු කිරීම සඳහා තඹ ආලේපනය සහ අනෙකුත් ක්රියාවලි පියවරයන් සිදු කරනු ලැබේ.දෘඩ සහ නම්යශීලී සම්බන්ධතා කොටස් සාදන්න: දෘඩ පුවරුවේ සහ නම්යශීලී පුවරුවේ සම්බන්ධතා ප්රදේශය තුළ, සාමාන්යයෙන් කට්ට කැටයම් කිරීමෙන් හෝ බන්ධන තාක්ෂණය භාවිතා කිරීමෙන් දෙක ඒකාබද්ධ කිරීමට විශේෂ ක්රියාවලියක් භාවිතා කරයි.

සම්බන්ධතා තදින් හා හොඳ විදුලි සම්බන්ධතාවයක් ඇති බවට වග බලා ගන්න.සංරචක ස්ථාපනය: දෘඩ සහ නම්යශීලී පරිපථවල අවශ්ය සංරචක පාස්සන්න, සහ පෑස්සුම් සන්ධි ස්ථිර සහ විශ්වාසදායක බව සහතික කිරීම සඳහා SMT හෝ ප්ලග් ඉන් වෙල්ඩින් තාක්ෂණය භාවිතා කරන්න.තත්ත්ව පරීක්ෂණය සහ පරීක්ෂණය: දෘෂ්ය පරීක්ෂණය, විද්යුත් ලක්ෂණ පරීක්ෂාව සහ විශ්වසනීයත්වය පරීක්ෂා කිරීම ඇතුළුව දෘඪ-නම්ය පුවරු දැඩි තත්ත්ව පරීක්ෂාව සහ පරීක්ෂා කිරීම.නිෂ්පාදන තත්ත්ව අවශ්යතා සහ පිරිවිතරයන් සපුරාලන බවට සහතික වන්න.ඇසුරුම් කිරීම සහ බෙදා හැරීම: අවසාන පරීක්ෂාවෙන් පසු, රිජිඩ්-ෆ්ලෙක්ස් පුවරුව භෞතික හානිවලින් ආරක්ෂා කිරීම සඳහා නිසි ලෙස ඇසුරුම් කර ඇත.නියමිත වේලාවට පාරිභෝගිකයින්ට ලබා දෙන්න.දෘඪ-නම්ය පුවරු නිෂ්පාදන ක්රියාවලියට ඉහළ තාක්ෂණයක් සහ පළපුරුද්දක් අවශ්ය වන අතර නිෂ්පාදනයේ ගුණාත්මකභාවය සහ ස්ථාවරත්වය සහතික කිරීම සඳහා දැඩි පාලනයක් සහ පරීක්ෂණ අවශ්ය වේ.ඔබට උසස් තත්ත්වයේ දෘඩ-නම්ය පුවරු නිෂ්පාදන ලබා දීම සඳහා අපි ඉහත ක්රියාවලි ප්රවාහයට අනුව නිෂ්පාදනය කරන්නෙමු.