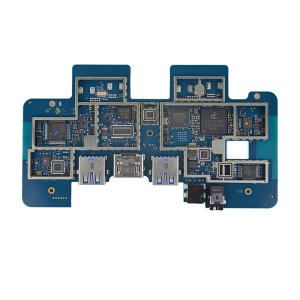

제품

UAV 제품에 대한 PCBA 품질 표준에는 일반적으로 다음과 같은 측면이 포함됩니다.

부품 품질:

고품질 부품의 선택과 사용은 PCBA의 품질에 매우 중요합니다.여기에는 신뢰할 수 있는 공급업체를 선택하고 필요한 구성 요소 검사 및 검증을 수행하여 제품 사양 및 신뢰성 요구 사항을 충족하는지 확인하는 것이 포함됩니다.

프로세스 제어:

PCBA 제조 공정에서는 조립 및 납땜 품질을 보장하기 위해 엄격한 제어가 필요합니다.여기에는 납땜 품질과 연결 신뢰성을 보장하기 위한 생산 공정 최적화, 온도 프로파일 제어, 플럭스의 합리적인 사용 등이 포함됩니다.

기능 테스트:

PCBA의 포괄적인 기능 테스트는 제품 품질을 보장하는 중요한 연결 고리입니다.여기에는 PCBA의 성능과 신뢰성을 검증하기 위한 정적 테스트, 동적 테스트, 환경 테스트 등이 포함됩니다.

추적성:

PCBA 제조공정에 포함된 재료와 공정은 추적이 가능해야 필요할 때 추적하고 확인할 수 있습니다.이는 또한 제품 품질과 안전을 보장하는 데 도움이 됩니다.

위의 표준 외에도 특정 드론 제품의 요구 사항에 따라 PCBA는 ISO 9001 품질 관리 시스템, UL 안전 인증 등과 같은 다른 산업 표준 및 사양을 준수해야 할 수도 있습니다. 따라서 PCBA 품질 표준을 수립할 때 , PCBA의 성능과 품질이 최고 수준에 도달하도록 하려면 제품 요구 사항, 산업 표준 및 고객 요구 사항을 결합해야 합니다.

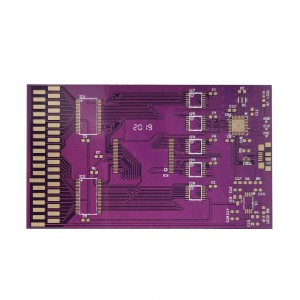

Goldfinger PCB(인쇄 회로 기판)는 다른 전자 부품이나 장치를 연결하기 위한 커넥터나 소켓이 있는 특수 회로 기판입니다.다음은 골드 핑거 PCB 생산에 대한 일반적인 프로세스 및 예방 조치입니다. 설계 및 레이아웃: 제품 요구 사항 및 특정 사양에 따라 전문 PCB 설계 소프트웨어를 사용하여 Golden Finger PCB를 설계하고 레이아웃합니다.커넥터가 올바른 위치에 있는지, 제대로 맞는지 확인하고, 보드 설계 사양 및 요구 사항을 따르십시오.

PCB 제조: 디자인된 골든 핑거 PCB 파일을 PCB 제조업체에 보내 제조합니다.고려 사항에는 올바른 유형의 재료(일반적으로 고품질 유리 섬유 재료), 보드 두께 및 레이어 수 선택, 제조업체가 고품질 제조 서비스를 제공할 수 있는지 확인하는 것이 포함됩니다.

인쇄 기판 처리: PCB 제조 공정에서는 포토리소그래피, 에칭, 드릴링 및 구리 클래딩을 포함하여 PCB에 일련의 처리 절차가 필요합니다.이러한 공정을 수행할 때 골드 핑거의 크기와 표면 조도를 보장하려면 높은 가공 정확도가 필요합니다.

골드핑거 생산: 특수 공정과 장비를 사용하여 전도성 물질(보통 금속)을 커넥터 골드핑거 표면에 도금하여 전도성을 높입니다.이 과정에서 골드핑거의 품질과 신뢰성을 보장하기 위해 온도, 시간, 코팅 두께를 엄격하게 제어해야 합니다.

용접 및 조립: 골든 핑거 PCB를 사용하여 기타 전자 부품 또는 장비를 용접 및 조립합니다.이 과정에서 연결의 품질과 안정성을 보장하기 위해 적절한 납땜 기술과 장비를 사용하도록 주의를 기울여야 합니다.

테스트 및 품질 관리: 조립된 골든 핑거 PCB에 대해 포괄적인 기능 및 품질 테스트를 수행하여 설계 사양 및 제품 요구 사항을 충족하는지 확인합니다.동시에 Golden Finger PCB의 품질과 신뢰성을 향상시키기 위해 각 제조 링크에 대해 엄격한 품질 관리를 수행하는 품질 관리 시스템을 구축합니다.

골드 핑거 PCB 생산 과정에서 다음 문제에 주의를 기울여야 합니다. 치수의 정확성과 치수 공차.용접 기술 및 장비의 신뢰성을 보장합니다.골드 핑거 두께 및 표면 마감.양호한 접촉 성능을 보장하려면 커넥터를 정기적으로 유지 관리하고 청소하십시오.운송 및 포장 중 손상이나 변형을 방지하기 위한 보호 조치.위 내용은 골드핑거 PCB 생산 시 일반적인 공정 및 주의사항입니다.특정 작업의 경우 제품 요구 사항 및 제조업체의 권장 사항에 따라 세부적인 계획 및 제어를 수행하는 것이 좋습니다.