ઉત્પાદનો

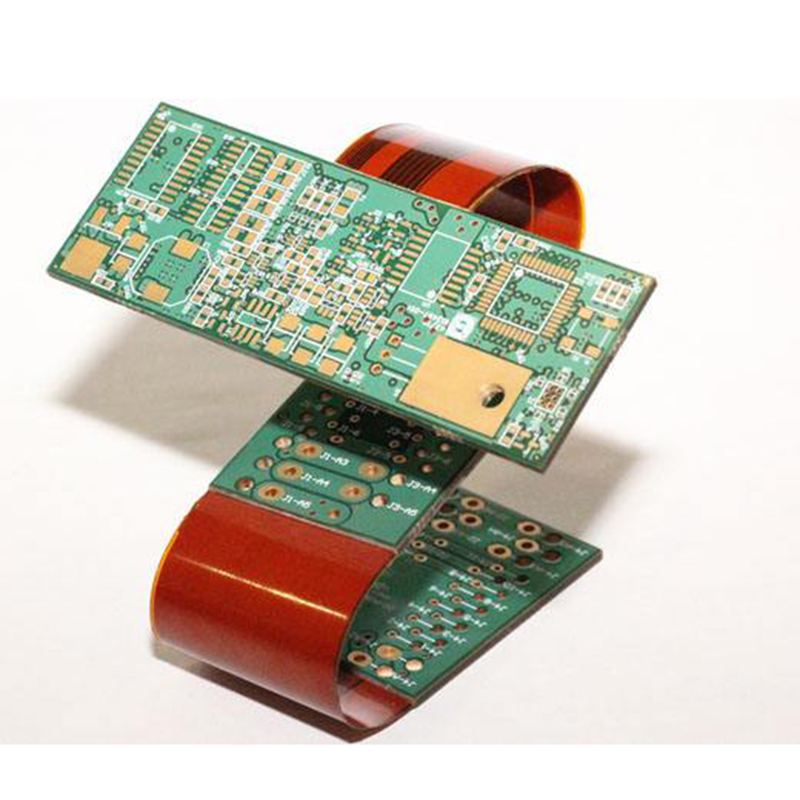

ફ્લેક્સ+કઠોર PCB એસેમ્બલી ઉત્પાદક

સર્કિટ પેટર્નની વાજબી રીતે યોજના બનાવો જેથી સુનિશ્ચિત થાય કે નરમ ભાગ સખત ભાગ સાથે સંપૂર્ણ રીતે જોડાઈ શકે.સખત ભાગ બનાવો: પ્રથમ સખત સર્કિટ ભાગ બનાવો, જે સામાન્ય રીતે FR-4 સામગ્રી જેવા પરંપરાગત સખત બોર્ડનો ઉપયોગ કરે છે, અને પરંપરાગત PCB ઉત્પાદન પ્રક્રિયા દ્વારા પૂર્ણ થાય છે.ડ્રોઇંગ ડિઝાઇન, લાઇટ ડ્રોઇંગ પ્લેટ, ઇચિંગ, કોપર પ્લેટિંગ અને અન્ય સ્ટેપ્સ સહિત.નરમ ભાગ બનાવવો: લવચીક સર્કિટની સબસ્ટ્રેટ સામગ્રી તરીકે પોલિમાઇડ ફિલ્મ જેવી લવચીક સામગ્રીનો ઉપયોગ કરો અને સર્કિટ પેટર્નને લવચીક બોર્ડમાં સ્થાનાંતરિત કરવા ફોટોલિથોગ્રાફી તકનીકનો ઉપયોગ કરો.પછી લવચીક સર્કિટની વિદ્યુત વાહકતાને વધારવા માટે કોપર પ્લેટિંગ અને અન્ય પ્રક્રિયાના પગલાં હાથ ધરવામાં આવે છે.કઠોર અને લવચીક કનેક્શન ભાગો બનાવો: કઠોર બોર્ડ અને લવચીક બોર્ડના કનેક્શન એરિયામાં, સામાન્ય રીતે ગ્રુવ્સને એચીંગ કરીને અથવા બોન્ડિંગ ટેક્નોલોજીનો ઉપયોગ કરીને બંનેને જોડવા માટે એક ખાસ પ્રક્રિયાનો ઉપયોગ કરવામાં આવે છે.

ખાતરી કરો કે જોડાણો ચુસ્ત છે અને સારું ઇલેક્ટ્રિકલ કનેક્શન છે.કમ્પોનન્ટ ઇન્સ્ટોલેશન: કઠોર અને લવચીક સર્કિટ પર જરૂરી ઘટકોને સોલ્ડર કરો અને સોલ્ડર સાંધા મજબૂત અને વિશ્વસનીય છે તેની ખાતરી કરવા માટે SMT અથવા પ્લગ-ઇન વેલ્ડીંગ ટેક્નોલોજીનો ઉપયોગ કરો.ગુણવત્તા નિરીક્ષણ અને પરીક્ષણ: સખત ગુણવત્તા નિરીક્ષણ અને સખત-ફ્લેક્સ બોર્ડનું પરીક્ષણ, જેમાં દ્રશ્ય નિરીક્ષણ, વિદ્યુત લાક્ષણિકતા પરીક્ષણ અને વિશ્વસનીયતા પરીક્ષણનો સમાવેશ થાય છે.ખાતરી કરો કે ઉત્પાદનો ગુણવત્તાની જરૂરિયાતો અને વિશિષ્ટતાઓને પૂર્ણ કરે છે.પેકેજિંગ અને ડિલિવરી: અંતિમ નિરીક્ષણ પછી, સખત-ફ્લેક્સ બોર્ડને ભૌતિક નુકસાનથી બચાવવા માટે તેને યોગ્ય રીતે પેક કરવામાં આવે છે.ગ્રાહકોને સમયસર પહોંચાડો.સખત-ફ્લેક્સ બોર્ડ ઉત્પાદન પ્રક્રિયાને ઉચ્ચ ડિગ્રી તકનીક અને અનુભવની જરૂર છે, અને ઉત્પાદનની ગુણવત્તા અને સ્થિરતાને સુનિશ્ચિત કરવા માટે સખત નિયંત્રણ અને પરીક્ષણની જરૂર છે.અમે તમને ઉચ્ચ-ગુણવત્તાવાળા સખત-ફ્લેક્સ બોર્ડ ઉત્પાદનો પ્રદાન કરવા માટે ઉપરોક્ત પ્રક્રિયાના પ્રવાહ અનુસાર ઉત્પાદન કરીશું.